Megoldások az elektromos járművek akkumulátorcsomagjaihoz és moduljaihoz

Ahogy az autóipar egyre inkább az elektromos (EV) és hibrid (HV) járművek irányába halad, úgy nő a jelentősége az akkumulátorok biztonságos, megbízható és hatékony gyártásának. Ezeknek az energiatároló rendszereknek nem csupán magas teljesítményt kell nyújtaniuk, de könnyűnek és tartósnak is kell lenniük a jármű hatótávolsága, stabilitása és biztonsága érdekében.

A gyártási folyamat során a precíz, megismételhető adagolás és anyagkezelés kulcsfontosságú, mivel a gyártósorokon magas volumenben, szigorú tűréshatárok mellett kell teljesíteni. A Graco iparági megoldásokat kínál a következő alkalmazási területeken:

Akkumulátormodulok és -csomagok összeszerelése

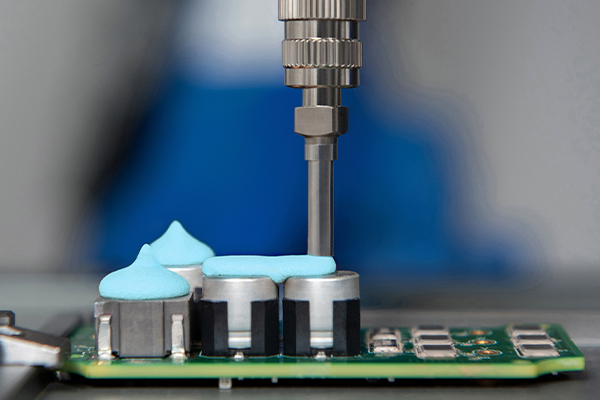

Függetlenül attól, hogy prizmás, tasakos vagy hengeres cellákat alkalmaznak az adott rendszerben, a Graco technológiái alkalmasak a legnagyobb kihívást jelentő anyagok – köztük nagy viszkozitású, erősen abrazív hővezető paszták (TIM) – megbízható kezelésére is.

Az akkumulátorcellák ragasztása kulcsfontosságú szerepet játszik az akkumulátormodulok és -csomagok mechanikai integritásának és megbízhatóságának biztosításában. A cellák közötti fizikai kapcsolatot speciális ragasztóanyagok hozzák létre, amelyek nem csupán rögzítik az egyes cellákat, hanem számos egyéb funkciót is ellátnak. Először is, ezek az anyagok elektromos szigetelőrétegként is működnek, megakadályozva az esetleges zárlatokat vagy nem kívánt elektromos érintkezéseket a szomszédos cellák között. Másodszor, a ragasztók jelentős mechanikai stabilitást biztosítanak az egész cellaszerkezet számára, amely különösen fontos az elektromos járművekben és más mobil alkalmazásokban, ahol a rendszer folyamatos rezgésnek és dinamikus terheléseknek van kitéve.

A gyakran alkalmazott egy- vagy kétkomponensű epoxi ragasztók kiváló tapadást biztosítanak a cellaburkolatok különféle felületeihez, mint például alumíniumhoz vagy műanyaghoz, és a kikeményedés után tartós, nagy szilárdságú kötést hoznak létre. A hővezető tulajdonságokkal rendelkező ragasztók emellett elősegítik a cellák közötti hő egyenletes eloszlatását is, ami hozzájárul a csomag termikus menedzsmentjéhez, és ezáltal növeli az akkumulátor teljesítményét és élettartamát.

A megfelelő ragasztási technológia kiválasztása során figyelembe kell venni a hőtágulási együtthatók közötti különbségeket, a hővezetési követelményeket, a rezgéscsillapítási igényeket, valamint a gyártási ciklusidőket is. Egy jól megtervezett és precízen kivitelezett ragasztási folyamat hozzájárul az akkumulátorrendszer hosszú távú megbízhatóságához, valamint biztonságos működéséhez, még szélsőséges környezeti és működési feltételek között is.

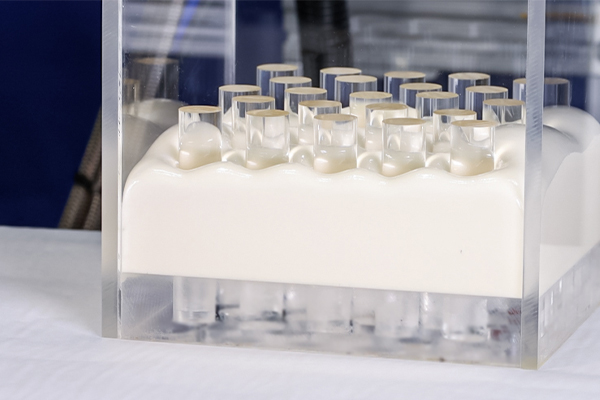

A habkapszulázás az akkumulátorcsomag-gyártás egyik kritikus lépése, amely során a cellák közötti szabad tereket speciálisan erre a célra kifejlesztett kétkomponensű habanyagokkal – például szilikonhabbal, poliuretánhabbal vagy epoxigyantával – töltik ki. Ez az eljárás több szempontból is elengedhetetlen az akkumulátorcsomag strukturális és funkcionális szempontból történő optimalizálásához.

Elsődleges célja a cellák fizikai rögzítése: a habmechanizmus kitölt minden apró rést, így megakadályozza a cellák elmozdulását, ami különösen fontos dinamikus terhelésnek kitett alkalmazásokban, például elektromos járművekben vagy ipari energiatároló rendszerekben. A cellák stabil pozícióban tartása csökkenti a mechanikai feszültségeket, megelőzi a vibráció és ütődések okozta mikrorepedéseket, valamint növeli a teljes szerelvény élettartamát.

A hab ezen kívül merevítő szerepet is betölt, mivel a kikeményedett habanyag jelentős mértékben hozzájárul a modul szerkezeti integritásához. Ez különösen fontos nagy energiasűrűségű cellapakkok esetében, ahol a mechanikai stabilitás közvetlenül összefügg a biztonságos működéssel. További előnye a habkapszulázásnak, hogy csillapítja a rezgéseket, elnyeli az ütések energiáját, és ezzel csökkenti az anyagfáradásból eredő meghibásodások kockázatát. Fontos megemlíteni, hogy a habkapszulázás hatékonysága szorosan összefügg a keverés és adagolás pontosságával. A kétkomponensű rendszerek esetében a komponensek arányainak precíz betartása alapfeltétele a megfelelő habszerkezet kialakulásának.

A nem megfelelő arányban kevert hab leronthatja a mechanikai és hőtechnikai tulajdonságokat, így hosszú távon veszélyeztetheti az akkumulátorcsomag megbízhatóságát és biztonságát. Ezért a gyártási folyamat során automatizált adagoló- és keverőrendszereket alkalmaznak, amelyek biztosítják a konzisztens anyagtulajdonságokat minden egyes egységben.

Összességében a habkapszulázás nem csupán passzív kitöltő funkciót lát el, hanem komplex mechanikai, hőtechnikai és biztonsági szerepet tölt be az akkumulátorcellák környezetében.

A dielektromos bevonatok alkalmazása kulcsfontosságú az elektromos járművek akkumulátorrendszereinek biztonságos működéséhez, különösen a nagyfeszültségű komponensek esetében. Ezek a bevonatok elsősorban a villamos szigetelés funkcióját látják el, megakadályozva az elektromos ívképződést és az átütési feszültség kialakulását, amelyek rövidzárlathoz vagy súlyosabb esetben akár tűzesethez is vezethetnek. A nagyfeszültségű rendszerekben (általában 400–800 V tartományban) az elektromos biztonság nem csupán a komponensek megbízhatóságát, hanem a jármű utasainak és kezelőinek fizikai védelmét is szolgálja.

A dielektromos bevonatok védelmet nyújtanak továbbá extrém körülmények között, például baleseti ütközések során fellépő rövidzárlatok, mechanikai sérülések vagy túlmelegedés esetén. Az ilyen bevonatok képesek lassítani vagy megakadályozni a tűz kialakulását azáltal, hogy hőálló és lángterjedést gátló tulajdonságokkal rendelkeznek. Emellett hőszigetelő hatásuk is jelentős: lassítják a hőterjedést a szomszédos cellák között, ezzel hozzájárulnak a termikus elszabadulás (thermal runaway) kockázatának csökkentéséhez.

A hatékony dielektromos védelem érdekében elengedhetetlen a megfelelő bevonatanyag kiválasztása, amelyet az adott alkalmazás elektromos, hőtechnikai és mechanikai követelményei alapján határoznak meg. Az anyag típusa – legyen az epoxi-, poliimid-, szilikon- vagy akrilalapú bevonat – meghatározza a dielektromos szilárdságot, hőállóságot, valamint a tapadást és a rugalmasságot a bevonandó felületen.

A technológiai folyamat szintén precizitást igényel. A bevonatok tökéletes keverése és állandó hőmérsékleten való kondicionálása elengedhetetlen a konzisztens viszkozitás és anyagtulajdonságok biztosításához. A keverési arány és hőmérséklet akár kis eltérése is befolyásolhatja a bevonat vastagságát, tapadását vagy szigetelési tulajdonságait, ami veszélyeztetheti a biztonságos működést.

Mivel az akkumulátorrendszerek gyakran rendkívül komplex, háromdimenziós geometriájú alkatrészekből épülnek fel, a dielektromos bevonatokat automatizált, precíziós szóró- és adagolórendszerek segítségével viszik fel. Ezek a rendszerek biztosítják, hogy a bevonat egyenletesen fedje le a nehezen hozzáférhető felületeket is, elkerülve a túl- vagy aluladagolást, amely befolyásolná a bevonat védelmi funkcióit. Emellett minimalizálják az anyagveszteséget és javítják a gyártás hatékonyságát.

Tehát, a dielektromos bevonatok alkalmazása nem csupán a szigetelés miatt nélkülözhetetlen, hanem komplex védelmi funkciókat is ellátnak – mechanikai, elektromos és hőtechnikai szempontból egyaránt. A megfelelő anyagválasztás, az optimális feldolgozási paraméterek és a korszerű automatizálás együttesen biztosítják az akkumulátorrendszerek hosszú távú megbízhatóságát és biztonságát.

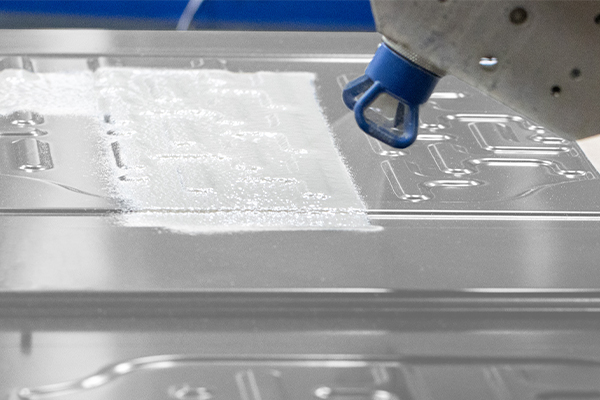

A tűzálló, más néven intumeszkáló bevonatok alkalmazása egyre nagyobb jelentőséggel bír az elektromos járművek (EV) akkumulátorainak passzív tűzvédelme (Passive Fire Protection – PFP) szempontjából. E technológia eredetileg az építőiparból származik, ahol acélszerkezetek tűzállóságának növelésére használták, de az EV-iparban is gyorsan elterjedt, mivel hatékony védelmet képes nyújtani az akkumulátormodulok termikus kockázataival szemben.

Az intumeszkáló anyagok különleges viselkedésük révén biztosítják ezt a védelmet: magas hőmérséklet – jellemzően 180–250 °C – hatására kémiai reakció indul el, amely során a bevonat térfogata jelentősen megnő, miközben habos, szénalapú, celluláris szerkezetű réteggé alakul. Ez az expandált réteg kiváló hőszigetelő tulajdonságokkal rendelkezik, és fizikai akadályt képez a hő és a lángok terjedése ellen. A cél nem feltétlenül a tűz teljes elfojtása, hanem annak késleltetése, lokalizálása, illetve a tűz hatásainak izolálása a környező rendszerektől és az utastértől.

Az EV-akkumulátorok esetében az intumeszkáló bevonatok által nyújtott hőgát hatékonyan akadályozza meg a „thermal runaway” folyamat továbbterjedését a szomszédos cellákra vagy modulokra. Emellett megvédi a kritikus elektronikai alkatrészeket és a jármű belső terét a hő- és égéstermékek hatásától. A bevonat által képzett szigetelő pajzs értékes időt nyer a hűtési rendszerek aktiválásához, a jármű leállításához, vagy akár az utasok kimenekítéséhez vészhelyzet esetén.

Azonban az intumeszkáló anyagok alkalmazása magas követelményeket támaszt a feldolgozási technológiával szemben. Az ilyen bevonatok jellemzően nagy viszkozitásúak, így állandó hőmérsékleten kell őket tartani, hogy biztosítható legyen az optimális feldolgozhatóság, a megfelelő áramlási tulajdonságok és az egyenletes felhordás. A keverési arányok szigorú betartása kritikus: már kis eltérés is befolyásolhatja a habosodás intenzitását, a duzzadási mértéket és végső soron a bevonat tűzvédelmi teljesítményét.

A feldolgozáshoz korszerű adagolási és keverési rendszerek szükségesek, amelyek képesek nagy pontossággal adagolni a különböző komponenseket, és biztosítani a folyamatos, homogén anyagáramlást. Ezek az automatizált rendszerek lehetővé teszik a bonyolult akkumulátorszerkezetek precíziós bevonását is, elkerülve a kritikus helyeken fellépő anyaghiányt vagy túlzott anyagfelhalmozódást.

Az intumeszkáló tűzvédelmi bevonatok alkalmazása az EV-akkumulátorokban hatékony megoldást kínál a termikus elszabadulás és a tűz továbbterjedésének megelőzésére. A bevonatanyag megfelelő kezelése – a hőmérséklet-szabályozástól kezdve a pontos keverésen át a precíz adagolásig – elengedhetetlen feltétele annak, hogy ezek a rendszerek valóban betölthessék passzív tűzvédelmi funkciójukat, és hozzájáruljanak a járművek biztonságához.

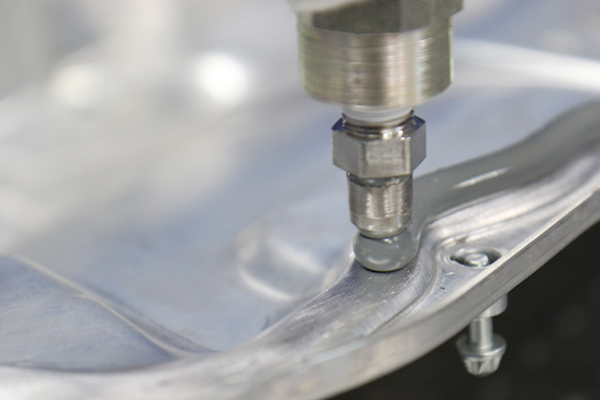

Az akkumulátorcsomagok megfelelő tömítése kiemelten fontos az elektromos járművek (EV) üzembiztonsága és hosszú élettartama szempontjából. A csomagtömítések elsődleges feladata, hogy megakadályozzák a víz, por, vegyi anyagok, illetve egyéb környezeti szennyezők bejutását az akkumulátorházba, ezzel elkerülve a korrózió, rövidzárlat, elektromos meghibásodás vagy akár termikus problémák kialakulását. Emellett a tömítések mechanikai védelmet is nyújtanak a csatlakozók és érzékeny komponensek számára, különösen dinamikus terhelések – például rázkódás, hőingadozás vagy vibráció – esetén.

A gyártás során alkalmazott tömítési technológiák közül a két legelterjedtebb módszer a CIPG (Cured-In-Place Gasket) és a FIPG (Formed-In-Place Gasket). A CIPG esetében a tömítőanyagot egy automatizált adagolórendszer viszi fel az adott alkatrész peremére, majd azt hőkezeléssel vagy levegőn kikeményítik az összeszerelés előtt. Ennek eredményeként egy tartós, rugalmas, kompresszióra reagáló tömítőprofil jön létre, amely kiválóan illeszkedik a lezárt alkatrészfelületekhez, és hosszú távon ellenáll a deformációnak, repedésnek vagy öregedésnek.

Ezzel szemben a FIPG módszernél a tömítőanyagot közvetlenül az alkatrészek összeillesztése előtt viszik fel, majd a két alkatrész azonnal összeszerelésre kerül, miközben a tömítőanyag utólagosan – például nedvesség, levegő vagy hő hatására – keményedik ki. Ez a technológia nagy előnyt jelent, ha komplex geometriájú, szoros illesztésű alkatrészekről van szó, mivel a még puha tömítőanyag pontosan követi a felületi egyenetlenségeket, így tökéletesen záró illeszkedést biztosít.

Mindkét tömítési módszer esetében kulcsfontosságú a precizitás és az automatizált folyamatirányítás. Az IP68-as védelmi szint – amely a teljes porállóság és legalább 1 méter mélységű vízbe merítés melletti vízállóság biztosítását jelenti – kizárólag abban az esetben érhető el, ha a tömítőgyöngyök pontosan a megtervezett vonalvezetés mentén kerülnek felhordásra. Az anyag folyási sebessége, adagolt mennyisége és átmérője milliméteres pontossággal szabályozandó, hogy az illesztés minden pontján megfelelő tömítési nyomás jöjjön létre.

Külön figyelmet érdemel a kétkomponensű tömítőanyagok használata, mivel ezeknél a keverési arányok szigorú kontrollja elengedhetetlen. Már csekély eltérés is ronthatja a tömítőanyag fizikai tulajdonságait, mint például a rugalmasságot, tapadást vagy hőállóságot, amely végső soron a tömítés megbízhatóságát veszélyezteti. Ezért korszerű adagoló- és keverőrendszereket alkalmaznak, amelyek valós idejű szenzoros visszacsatolással biztosítják az anyagfolyamatok stabilitását.

A csomagtömítés nem csupán egy mechanikai részlet, hanem a teljes akkumulátorrendszer környezeti védelmének kritikus eleme. A tömítőanyag típusának és alkalmazási módszerének gondos megválasztása, valamint a kivitelezési pontosság kulcsszerepet játszik az akkumulátor hosszú távú megbízhatóságának, biztonságának és a jármű teljesítményének biztosításában.

A szerkezeti ragasztás az elektromos járművek akkumulátormoduljainak gyártásában kulcsfontosságú technológia, amely lehetővé teszi a könnyű, mégis rendkívül merev és ellenálló konstrukciók létrehozását. A hagyományos mechanikus kötési megoldásokkal – például csavarozással vagy szegecseléssel – szemben a szerkezeti ragasztók alkalmazása számos előnnyel jár: egyenletesebb teherviselést biztosítanak, csökkentik a szerkezeti feszültségek koncentrációját, valamint hozzájárulnak a tömeg optimalizálásához, ami közvetlenül javítja az energiahatékonyságot és a jármű hatótávolságát.

Az akkumulátorvázak, illetve a moduláris szerkezeti elemek ragasztására leggyakrabban egy- vagy kétkomponensű epoxigyantákat alkalmaznak. Ezek az anyagok kiváló mechanikai tulajdonságokkal rendelkeznek – például nagy szakítószilárdság, ütésállóság és hőállóság –, miközben megfelelő tapadást biztosítanak a különböző fém és kompozit anyagokhoz. A kétkomponensű rendszerek esetében különösen fontos a pontos keverési arány és az állandó hőmérsékleten tartott feldolgozás, mivel már kisebb eltérések is negatívan befolyásolhatják a kötés minőségét és az anyag öregedésállóságát.

Az ipari gyártásban az epoxialapú ragasztókat automatizált adagolóberendezésekkel viszik fel az illesztési felületekre. A ragasztó meghatározott szélességben és magasságban kerül felhordásra, hogy minden ponton egyenletes tapadást és mechanikai kapcsolatot biztosítson. A felhordás során a folyási sebességet, a beadagolt térfogatot, valamint az anyag viszkozitását folyamatosan monitorozni kell, hogy az illesztés során létrejövő kötés megfelelően ellenálljon a jármű működése közben fellépő dinamikus és termikus igénybevételeknek.

A szerkezeti ragasztás nemcsak a vázszerkezetek megerősítésére szolgál, hanem aktív szerepet játszik a rezgések és ütések elnyelésében is, ezáltal növeli az akkumulátormodulok élettartamát és megbízhatóságát. Emellett hozzájárul az elektromos járművek biztonságához, mivel az erős, integrált kötések jobb deformációs viselkedést és energiaelnyelő képességet biztosítanak ütközés esetén.

A szerkezeti ragasztók alkalmazása olyan előnyöket kínál, amelyek túlmutatnak a hagyományos rögzítéstechnikai megoldásokon: javítják a szerelvények integritását, csökkentik a tömeget, növelik a mechanikai teljesítményt és hozzájárulnak az akkumulátorok hosszú távú, megbízható működéséhez. A precíz adagolási technológia és az anyagtulajdonságok pontos kontrollja azonban alapfeltétel a kiváló minőségű és biztonságos kötés létrehozásához.

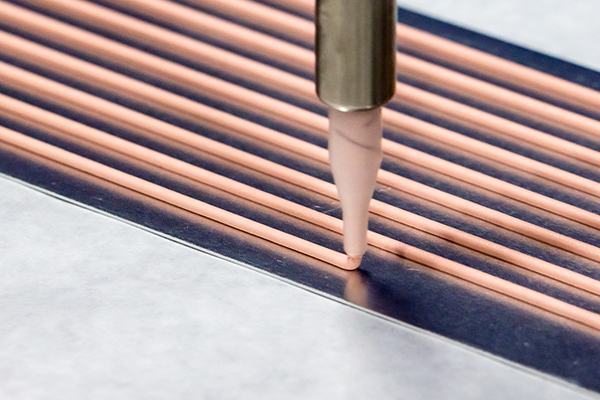

A hőkezelés és a megfelelő hőelvezetés kritikus fontosságú az elektromos járművek akkumulátorainak biztonságos és hosszú távon megbízható működése szempontjából. Az akkumulátorcellák töltési és kisütési ciklusai során jelentős mennyiségű hő termelődik, amelyet hatékonyan el kell vezetni annak érdekében, hogy megelőzzük a túlmelegedést, a teljesítménycsökkenést, valamint a hőmegfutás (thermal runaway) veszélyét – utóbbi láncreakcióként terjedhet át a szomszédos cellákra, súlyos biztonsági kockázatot jelentve.

E folyamatban kulcsszerepet játszanak az úgynevezett hővezető réskitöltő anyagok, azaz TIM-ek (Thermal Interface Materials), amelyek célja az alkatrészek közötti mikroszkopikus légrések kitöltése. A cellák, a hűtőpanelek, valamint az akkumulátorház közötti illeszkedés sosem tökéletes, ezért a TIM anyagok használata nélkül az érintkezési felületeken kialakuló légrétegek jelentősen rontanák a hővezetést. A megfelelően kiválasztott és felhordott TIM azonban csökkenti a hőellenállást, és biztosítja a hő egyenletes és gyors elvezetését a hűtőrendszer irányába.

A TIM-ek gyakran rendkívül nagy viszkozitású, abrazív (csiszoló hatású) töltőanyagokat tartalmazó pasztaszerű vagy zselés anyagok, amelyek beadagolása komoly technológiai kihívást jelent. A magas töltőanyag-tartalom, valamint a mikrorészecskék abrazivitása fokozott kopást okozhat a szivattyúkban, szelepekben és keverőfejekben. Ezért ezekhez az alkalmazásokhoz speciálisan kialakított, nagy teljesítményű, kopásálló adagolórendszerre van szükség, amely képes biztosítani a hosszú távon is stabil, pontos működést.

A kétkomponensű hővezető anyagok esetében a keverési arány pontos beállítása kulcsfontosságú, mivel már minimális arányeltérés is a hővezető képesség csökkenéséhez, vagy akár az anyag mechanikai és hőstabilitási tulajdonságainak romlásához vezethet. Emellett a keverés homogenitása, az anyag folyamatos és buborékmentes beadagolása, valamint a komponensek feldolgozási hőmérsékletének állandó szinten tartása is elengedhetetlen feltétele a folyamat minőségének.

A hővezető réskitöltő anyagok tehát nemcsak a hőmenedzsment rendszer hatékonyságát határozzák meg, hanem közvetetten hozzájárulnak az akkumulátor teljesítményéhez, élettartamához és a jármű biztonsági szintjéhez is. Mindezek alapján világosan látszik, hogy a TIM-ek alkalmazása komplex anyagtechnológiai és adagolástechnikai megoldásokat követel meg, amelyeket csak professzionális, nagy precizitású rendszerek és pontosan szabályozott folyamatparaméterek mellett lehet sikeresen integrálni a gyártási láncba.

Kérjük, adja meg elérhetőségeit az alábbi űrlapon, munkatársunk rövidesen keresni fogja.

Szakértő csapatunk a vásárlás, bérlés vagy lízingelés teljes folyamatát végig kíséri, és a kiválasztott gépet személyesen is bemutatja működés közben.

Széleskörű szolgáltatásaink keretében lehetőséget biztosítunk Graco gépek vásárlására, lízingelésére, bérlésére és szervizelésére, emellett a Recycolor csapata a festőüzemek teljes körű, kulcsrakész tervezését és kivitelezését is vállalja.

Az általunk forgalmazott festőberendezések fenntartható megoldást kínálnak az ipari felületkezelésben, minimalizálva a környezeti terhelést és anyagfelhasználást.

Sütiket használunk a felhasználói élmény javítása érdekében. A weboldalunk használatával hozzájárul a sütik használatához.

A használt sütikről részletesen tájékozódhat a www.recycolor.hu adatkezelési tájékoztatójában: Adatvédelmi tájékoztató megnyitása

A sütik beállítására kategóriánként vna lehetőség, kérjük válasszon az alábbiak közül.

Az alapvető sütik lehetővé teszik az alapvető funkciókat, és szükségesek a weboldal megfelelő működéséhez.

Google reCAPTCHA helps protect websites from spam and abuse by verifying user interactions through challenges.

Google Tag Manager simplifies the management of marketing tags on your website without code changes.

A statisztikai sütik névtelenül gyűjtenek információkat. Ezek az információk segítenek megérteni, hogyan használják a látogatók a weboldalunkat.

Google Analytics is a powerful tool that tracks and analyzes website traffic for informed marketing decisions.

Szolgáltatás linkje: policies.google.com

A marketing sütiket a weboldalak látogatóinak követésére használjuk. A cél az, hogy olyan tartalmakat és temrékeket jelenítsünk meg, amelyek relevánsak és érdekesek az egyes felhasználók számára.

Facebook Pixel is a web analytics service that tracks and reports website traffic.

Szolgáltatás linkje: www.facebook.com

A használt sütikről részletesen tájékozódhat a www.recycolor.hu adatkezelési tájékoztatójában: Adatkezelési tájékoztató